Manutenção em Redutores: Dicas Essenciais para Garantir Desempenho e Durabilidade

Por: Anderson - 21 de Maio de 2025

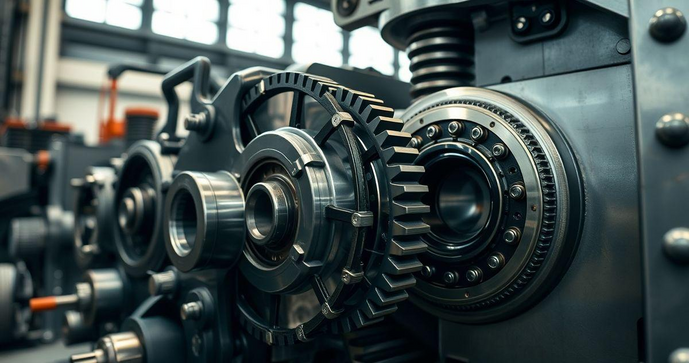

A manutenção em redutores é uma prática essencial para garantir o desempenho e a durabilidade desses componentes mecânicos. Com o uso constante, os redutores podem sofrer desgastes que afetam sua eficiência e funcionalidade. Neste artigo, abordaremos a importância da manutenção, os tipos de redutores e as melhores práticas para realizar esse processo de forma eficaz, assegurando que seus equipamentos operem em condições ideais.

Importância da Manutenção em Redutores para a Performance

A manutenção em redutores é um aspecto crucial para garantir a performance e a eficiência de sistemas mecânicos em diversas indústrias. Os redutores são componentes que desempenham um papel vital na transmissão de potência, reduzindo a velocidade e aumentando o torque dos motores. Quando não recebem a devida atenção, podem apresentar falhas que comprometem não apenas o funcionamento do equipamento, mas também a segurança e a produtividade da operação.

Um dos principais motivos pelos quais a manutenção em redutores é tão importante é a prevenção de falhas. Com o tempo, os componentes internos dos redutores, como engrenagens, rolamentos e eixos, podem sofrer desgaste devido ao atrito e à carga constante. Esse desgaste pode levar a falhas catastróficas, resultando em paradas não programadas e custos elevados com reparos e substituições. A manutenção regular permite identificar e corrigir problemas antes que se tornem críticos, garantindo que o redutor funcione de maneira eficiente e segura.

Além da prevenção de falhas, a manutenção em redutores também contribui para a otimização do desempenho. Redutores bem mantidos operam com maior eficiência, o que se traduz em menor consumo de energia e melhor aproveitamento da potência do motor. Isso é especialmente relevante em ambientes industriais, onde a eficiência energética é uma prioridade. Ao realizar a manutenção de redutor, é possível garantir que o sistema opere dentro das especificações ideais, resultando em economia de custos e aumento da produtividade.

Outro aspecto importante a ser considerado é a segurança. Redutores que não são mantidos adequadamente podem apresentar riscos significativos, como falhas mecânicas que podem causar acidentes. Em ambientes industriais, onde a segurança dos trabalhadores é uma prioridade, garantir que os redutores estejam em boas condições é fundamental. A manutenção regular inclui a verificação de componentes críticos, como sistemas de lubrificação e dispositivos de segurança, que ajudam a prevenir acidentes e garantem um ambiente de trabalho seguro.

Além disso, a manutenção em redutores pode prolongar a vida útil do equipamento. Investir em manutenção preventiva é uma estratégia inteligente, pois reduz a necessidade de substituições frequentes e dispendiosas. Redutores que recebem cuidados regulares tendem a ter uma vida útil significativamente maior, o que representa uma economia considerável a longo prazo. Isso é especialmente relevante em setores onde os redutores são utilizados em aplicações críticas, como na indústria de mineração, petroquímica e de manufatura.

As práticas de manutenção em redutores podem incluir uma variedade de atividades, como inspeções visuais, lubrificação, alinhamento e substituição de componentes desgastados. A frequência dessas atividades pode variar dependendo do tipo de redutor, da aplicação e das condições operacionais. Por exemplo, redutores que operam em ambientes com altas temperaturas ou em condições de alta carga podem exigir manutenção mais frequente do que aqueles que operam em condições normais.

Além disso, a capacitação da equipe responsável pela manutenção é um fator determinante para o sucesso do processo. Profissionais bem treinados são capazes de identificar problemas potenciais e realizar as intervenções necessárias de forma eficaz. A implementação de um programa de treinamento contínuo para a equipe de manutenção pode resultar em melhorias significativas na performance dos redutores e na segurança do ambiente de trabalho.

Por fim, a documentação adequada das atividades de manutenção é essencial. Manter registros detalhados das inspeções, reparos e substituições realizadas permite que as empresas monitorem o desempenho dos redutores ao longo do tempo. Essa prática não apenas ajuda a identificar padrões de falhas, mas também fornece informações valiosas para a tomada de decisões sobre futuras manutenções e investimentos em novos equipamentos.

Em resumo, a manutenção em redutores é fundamental para garantir a performance, a segurança e a durabilidade dos sistemas mecânicos. Ao investir em práticas de manutenção preventiva, as empresas podem evitar falhas catastróficas, otimizar o desempenho, prolongar a vida útil dos equipamentos e garantir um ambiente de trabalho seguro. Portanto, é essencial que as organizações reconheçam a importância da manutenção em redutores e implementem estratégias eficazes para garantir que esses componentes críticos operem em condições ideais.

Principais Tipos de Redutores e Suas Manutenções Específicas

Os redutores são componentes essenciais em sistemas de transmissão de potência, utilizados em diversas aplicações industriais. Eles têm a função de reduzir a velocidade de rotação de um motor, aumentando o torque e permitindo que máquinas e equipamentos operem de maneira eficiente. Existem vários tipos de redutores, cada um com características específicas que exigem manutenções diferenciadas. Neste artigo, abordaremos os principais tipos de redutores e as manutenções específicas necessárias para garantir seu funcionamento adequado.

Um dos tipos mais comuns de redutores é o redutor de engrenagem cilíndrica. Este tipo utiliza engrenagens cilíndricas para transmitir potência e é amplamente utilizado em aplicações industriais devido à sua eficiência e robustez. A manutenção de redutores de engrenagem cilíndrica envolve a verificação regular do nível de lubrificante, que deve ser trocado conforme as recomendações do fabricante. Além disso, é importante inspecionar as engrenagens em busca de desgastes ou danos, pois isso pode afetar a eficiência do redutor. A lubrificação adequada é crucial para evitar o superaquecimento e o desgaste prematuro das engrenagens.

Outro tipo popular é o redutor planetário, que utiliza um sistema de engrenagens planetárias para transmitir potência. Este tipo de redutor é conhecido por sua alta eficiência e compactação, sendo ideal para aplicações que exigem um alto torque em um espaço reduzido. A manutenção em redutores planetários deve incluir a verificação do alinhamento das engrenagens e a inspeção dos rolamentos. Como esses redutores operam em altas velocidades, a lubrificação deve ser feita com óleos de alta qualidade, e a troca do lubrificante deve ser realizada com mais frequência do que em redutores de engrenagem cilíndrica. A manutenção em redutores planetários é fundamental para garantir que não haja superaquecimento e que o sistema opere de forma eficiente.

Os redutores de engrenagem cônica são outra categoria importante, utilizados principalmente em aplicações que requerem mudanças de direção na transmissão de potência. Esses redutores são projetados para suportar cargas pesadas e são frequentemente encontrados em equipamentos pesados, como guindastes e transportadores. A manutenção desses redutores deve incluir a verificação do estado das engrenagens cônicas e a inspeção dos rolamentos. É essencial garantir que o lubrificante esteja em níveis adequados e que não haja contaminação, pois isso pode levar a falhas mecânicas. A troca do lubrificante deve ser feita de acordo com as especificações do fabricante, e a limpeza dos componentes internos deve ser realizada periodicamente para evitar o acúmulo de sujeira e detritos.

Os redutores de corrente são utilizados em aplicações que exigem uma transmissão de potência mais suave e controlada. Eles são frequentemente encontrados em sistemas de transporte e em equipamentos que operam em ambientes sensíveis. A manutenção em redutores de corrente envolve a verificação do estado das correntes e engrenagens, além da lubrificação adequada. É importante inspecionar as correntes em busca de desgastes e substituí-las quando necessário, pois correntes danificadas podem comprometer a eficiência do sistema. A limpeza regular das correntes e engrenagens também é essencial para garantir um funcionamento suave e eficiente.

Além dos tipos mencionados, existem redutores de parafuso sem-fim, que são conhecidos por sua capacidade de reduzir a velocidade de forma significativa. Esses redutores são frequentemente utilizados em aplicações que exigem um alto torque e uma redução de velocidade acentuada. A manutenção em redutores de parafuso sem-fim deve incluir a verificação do estado do parafuso e da engrenagem, além da lubrificação adequada. É importante garantir que o lubrificante utilizado seja compatível com o material do redutor, pois isso pode afetar a eficiência e a durabilidade do equipamento.

Independentemente do tipo de redutor, a manutenção preventiva é fundamental para garantir a eficiência e a durabilidade do equipamento. As empresas devem implementar um programa de manutenção que inclua inspeções regulares, troca de lubrificantes e a verificação de componentes críticos. Além disso, a capacitação da equipe responsável pela manutenção é essencial para garantir que as práticas corretas sejam seguidas e que os redutores operem em condições ideais.

Em resumo, a escolha do tipo de redutor e a realização de manutenções específicas são fundamentais para garantir o desempenho e a eficiência dos sistemas de transmissão de potência. Cada tipo de redutor possui características únicas que exigem cuidados diferenciados, e a implementação de um programa de manutenção eficaz pode resultar em economia de custos e aumento da produtividade. Portanto, é essencial que as empresas reconheçam a importância da manutenção em redutores e adotem práticas adequadas para garantir o funcionamento ideal de seus equipamentos.

Passo a Passo para Realizar a Manutenção em Redutores

A manutenção em redutores é uma prática essencial para garantir a eficiência e a durabilidade desses componentes mecânicos. Realizar a manutenção de forma adequada não apenas previne falhas, mas também otimiza o desempenho do equipamento. A seguir, apresentamos um passo a passo detalhado para realizar a manutenção em redutores, assegurando que todas as etapas sejam seguidas corretamente.

1. Preparação e Planejamento

Antes de iniciar a manutenção, é fundamental planejar e preparar o ambiente de trabalho. Certifique-se de que você possui todas as ferramentas e equipamentos necessários, como chaves de fenda, chaves inglesas, lubrificantes adequados e um Termômetro industrial digital para monitorar a temperatura do redutor durante a operação. Além disso, é importante ter acesso ao manual do fabricante, que contém informações específicas sobre o modelo do redutor e as recomendações de manutenção.

2. Desligamento e Isolamento do Equipamento

Antes de iniciar qualquer trabalho de manutenção, é crucial desligar o equipamento e garantir que ele esteja isolado da fonte de energia. Isso previne acidentes e garante a segurança do operador. Utilize sinalizações adequadas para informar que o equipamento está fora de operação e que a manutenção está sendo realizada.

3. Inspeção Visual

Após garantir que o equipamento está desligado, inicie a manutenção com uma inspeção visual detalhada do redutor. Verifique se há sinais de desgaste, vazamentos de lubrificante, corrosão ou danos nos componentes. Preste atenção especial às engrenagens, rolamentos e eixos, pois são partes críticas que podem afetar o desempenho do redutor. Anote quaisquer irregularidades que você encontrar, pois isso ajudará na tomada de decisões sobre reparos ou substituições.

4. Verificação do Nível de Lubrificante

Um dos aspectos mais importantes da manutenção em redutores é a verificação do nível de lubrificante. O lubrificante é essencial para reduzir o atrito entre as partes móveis e evitar o superaquecimento. Abra o reservatório de lubrificante e verifique se o nível está dentro das especificações recomendadas pelo fabricante. Se o nível estiver baixo, complete com o lubrificante adequado. Caso o lubrificante esteja contaminado ou com aparência estranha, é recomendável realizar a troca completa.

5. Troca de Lubrificante

Se a troca de lubrificante for necessária, siga as instruções do fabricante para drenar o lubrificante antigo. Certifique-se de que todo o lubrificante seja removido do sistema. Após a drenagem, limpe o reservatório e as partes internas, se necessário. Em seguida, adicione o lubrificante novo, garantindo que ele esteja na temperatura adequada para facilitar a circulação. A escolha do lubrificante deve ser feita com base nas especificações do fabricante, considerando fatores como viscosidade e tipo de aplicação.

6. Inspeção e Substituição de Componentes

Após a verificação do lubrificante, é hora de inspecionar os componentes internos do redutor. Verifique as engrenagens em busca de desgastes ou danos. Se você notar que alguma engrenagem está comprometida, será necessário substituí-la. O mesmo se aplica aos rolamentos e eixos. Utilize peças de reposição recomendadas pelo fabricante para garantir a compatibilidade e a eficiência do redutor.

7. Alinhamento e Ajustes

Após a substituição de componentes, é importante verificar o alinhamento do redutor. Um alinhamento incorreto pode causar desgaste prematuro e falhas no equipamento. Utilize ferramentas de alinhamento apropriadas para garantir que o redutor esteja corretamente posicionado em relação ao motor e a outros componentes do sistema. Faça os ajustes necessários para garantir que tudo esteja alinhado corretamente.

8. Teste de Funcionamento

Após concluir todas as etapas de manutenção, é hora de realizar um teste de funcionamento. Ligue o equipamento e observe o desempenho do redutor. Preste atenção a ruídos anormais, vibrações excessivas ou qualquer outro sinal de que algo não está funcionando corretamente. Monitore a temperatura do redutor utilizando o Termômetro industrial digital para garantir que não haja superaquecimento durante a operação. Se tudo estiver funcionando conforme esperado, você pode considerar a manutenção concluída.

9. Documentação

Por fim, é importante documentar todas as atividades realizadas durante a manutenção. Registre as datas, os procedimentos executados, os componentes substituídos e quaisquer observações relevantes. Essa documentação é valiosa para futuras manutenções e pode ajudar a identificar padrões de desgaste ou problemas recorrentes.

Em resumo, a manutenção em redutores é um processo que requer atenção e cuidado. Seguir este passo a passo garantirá que seu redutor opere de maneira eficiente e segura, prolongando sua vida útil e evitando falhas catastróficas. A implementação de um programa de manutenção regular é fundamental para garantir a eficiência e a segurança dos sistemas mecânicos em que os redutores estão inseridos.

Sinais de Que Seu Redutor Precisa de Manutenção Imediata

Os redutores são componentes essenciais em sistemas de transmissão de potência, e sua manutenção adequada é crucial para garantir a eficiência e a segurança das operações. No entanto, mesmo com cuidados regulares, os redutores podem apresentar sinais de que precisam de manutenção imediata. Identificar esses sinais precocemente pode evitar falhas catastróficas e custos elevados com reparos. A seguir, discutiremos os principais sinais de que seu redutor pode estar precisando de atenção urgente.

1. Ruídos Anormais

Um dos primeiros sinais de que um redutor pode estar com problemas é a presença de ruídos anormais durante a operação. Se você ouvir sons como rangidos, estalos ou batidas, isso pode indicar que há um desgaste excessivo nas engrenagens ou rolamentos. Esses ruídos podem ser um sinal de que o lubrificante está baixo ou contaminado, ou que há componentes danificados que precisam ser substituídos. Ignorar esses sons pode levar a falhas mais sérias, por isso é importante investigar a causa imediatamente.

2. Vibrações Excessivas

Vibrações excessivas durante a operação do redutor são outro sinal claro de que algo não está certo. Um redutor bem ajustado e em boas condições deve operar de maneira suave e estável. Se você notar que o redutor está vibrando mais do que o normal, isso pode ser um indicativo de desalinhamento, desgaste de componentes ou problemas com os rolamentos. A vibração excessiva não apenas afeta o desempenho do redutor, mas também pode causar danos a outros componentes do sistema. Portanto, é fundamental realizar uma inspeção detalhada assim que esse sinal for identificado.

3. Aumento de Temperatura

O monitoramento da temperatura do redutor é uma prática importante na manutenção preventiva. Se você perceber que a temperatura do redutor está acima do normal, isso pode ser um sinal de que o lubrificante não está circulando adequadamente ou que há um problema interno. O superaquecimento pode causar danos irreparáveis aos componentes internos, levando a falhas catastróficas. Utilize um termômetro adequado para monitorar a temperatura e, se necessário, interrompa a operação do redutor até que a causa do superaquecimento seja identificada e corrigida.

4. Vazamentos de Lubrificante

Vazamentos de lubrificante são um sinal claro de que o redutor precisa de manutenção imediata. Se você notar que há lubrificante vazando do redutor, isso pode indicar que as vedações estão danificadas ou que há um problema com o reservatório de lubrificante. A falta de lubrificante pode levar ao desgaste excessivo das engrenagens e rolamentos, resultando em falhas no redutor. É importante corrigir vazamentos assim que forem identificados e garantir que o redutor esteja sempre com o nível de lubrificante adequado.

5. Desempenho Irregular

Se o redutor não estiver operando de maneira consistente, isso pode ser um sinal de que algo está errado. Um desempenho irregular pode se manifestar como dificuldades na aceleração, desaceleração ou na manutenção de uma velocidade constante. Esses problemas podem ser causados por desgastes internos, desalinhamento ou falhas nos componentes de controle. Se você perceber que o redutor não está funcionando como deveria, é essencial realizar uma inspeção imediata para identificar e corrigir a causa do problema.

6. Cheiro de Queimado

Um cheiro de queimado é um sinal alarmante de que o redutor pode estar enfrentando sérios problemas. Esse odor pode ser causado pelo superaquecimento do lubrificante ou pelo desgaste excessivo de componentes internos. Se você sentir um cheiro de queimado, é crucial desligar o equipamento imediatamente e investigar a causa. Ignorar esse sinal pode resultar em danos irreparáveis e em custos elevados de reparo.

7. Falhas Intermitentes

Se o redutor apresentar falhas intermitentes, como paradas inesperadas ou perda de potência, isso pode ser um sinal de que há um problema interno que precisa ser resolvido. Essas falhas podem ser causadas por componentes danificados, problemas elétricos ou falhas no sistema de controle. É importante investigar essas falhas imediatamente, pois elas podem afetar não apenas o redutor, mas também outros equipamentos conectados ao sistema.

8. Desgaste Visível

Realizar inspeções visuais regulares é fundamental para identificar sinais de desgaste. Se você notar que as engrenagens, rolamentos ou outros componentes estão visivelmente desgastados, é hora de realizar a manutenção. O desgaste pode ser um sinal de que o redutor não está recebendo a lubrificação adequada ou que está operando em condições adversas. A substituição de componentes desgastados é essencial para garantir que o redutor continue operando de maneira eficiente.

9. Falta de Manutenção Regular

Por último, mas não menos importante, a falta de manutenção regular é um sinal de que seu redutor pode precisar de atenção imediata. Se o redutor não recebeu manutenção nos intervalos recomendados pelo fabricante, é provável que esteja acumulando problemas que podem levar a falhas. Implementar um programa de manutenção preventiva é fundamental para garantir que o redutor opere em condições ideais e para evitar problemas futuros.

Em resumo, estar atento aos sinais de que seu redutor precisa de manutenção imediata é crucial para garantir a eficiência e a segurança das operações. Ruídos anormais, vibrações excessivas, aumento de temperatura, vazamentos de lubrificante, desempenho irregular, cheiro de queimado, falhas intermitentes, desgaste visível e a falta de manutenção regular são todos sinais que não devem ser ignorados. Ao identificar esses sinais precocemente e agir de forma proativa, você pode evitar falhas catastróficas e garantir que seu redutor continue operando de maneira eficiente e segura. Além disso, a Calibração de equipamentos laboratoriais é uma prática que pode complementar a manutenção, assegurando que todos os instrumentos utilizados estejam em conformidade com os padrões necessários.

Em conclusão, a manutenção em redutores é fundamental para assegurar a eficiência, a segurança e a longevidade dos sistemas mecânicos em que estão inseridos. Identificar sinais de que um redutor precisa de atenção imediata, como ruídos anormais, vibrações excessivas e aumento de temperatura, é crucial para evitar falhas catastróficas e custos elevados com reparos. Além disso, compreender os diferentes tipos de redutores e suas manutenções específicas permite que as empresas implementem práticas adequadas, garantindo que seus equipamentos operem em condições ideais. Ao investir em manutenção preventiva e estar atento aos sinais de desgaste, é possível maximizar a performance dos redutores e contribuir para a eficiência operacional de toda a instalação.