Manutenção Preventiva em Redutores: Dicas Essenciais para Garantir a Durabilidade e Eficiência

Por: Anderson - 23 de Maio de 2025

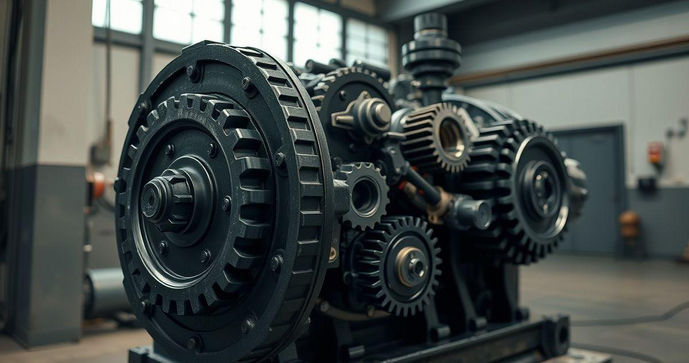

A manutenção preventiva em redutores é uma prática essencial para garantir o funcionamento eficiente e a durabilidade desses equipamentos. Com o uso constante em diversas aplicações industriais, a falta de cuidados pode levar a falhas e custos elevados com reparos. Neste artigo, abordaremos a importância da manutenção preventiva, os tipos de redutores, dicas práticas para sua execução e os sinais que indicam a necessidade de intervenções. Entender esses aspectos é fundamental para otimizar o desempenho e prolongar a vida útil dos redutores.

Importância da Manutenção Preventiva em Redutores

A manutenção preventiva em redutores é um aspecto crucial para garantir a eficiência e a durabilidade desses componentes mecânicos. Os redutores são amplamente utilizados em diversas indústrias, como a de mineração, construção, automação e transporte, desempenhando um papel vital na transmissão de potência e controle de velocidade. A falta de manutenção adequada pode resultar em falhas catastróficas, paradas não programadas e custos elevados com reparos e substituições.

Um dos principais objetivos da manutenção preventiva é identificar e corrigir problemas antes que eles se tornem críticos. Isso é especialmente importante em redutores, que operam sob condições de carga e temperatura variáveis. A manutenção regular permite que os operadores monitorem o desempenho do equipamento, identifiquem desgastes e realizem ajustes necessários, evitando assim falhas inesperadas.

Além disso, a manutenção preventiva contribui para a eficiência energética dos redutores. Um redutor que não está funcionando corretamente pode consumir mais energia do que o necessário, resultando em custos operacionais mais altos. Ao realizar manutenções regulares, é possível garantir que o redutor opere dentro de suas especificações, otimizando o consumo de energia e reduzindo os custos operacionais.

Outro ponto importante a ser considerado é a segurança. Redutores mal mantidos podem falhar durante a operação, colocando em risco a segurança dos trabalhadores e a integridade das instalações. A manutenção preventiva ajuda a minimizar esses riscos, garantindo que todos os componentes estejam em boas condições de funcionamento. Isso é especialmente relevante em ambientes industriais, onde a segurança é uma prioridade.

Os benefícios da manutenção preventiva em redutores não se limitam apenas à redução de falhas e custos. A prática também pode aumentar a vida útil do equipamento. Redutores bem mantidos tendem a durar mais, o que significa que os investimentos em equipamentos podem ser amortizados ao longo de um período mais longo. Isso é particularmente importante em indústrias onde os redutores representam um investimento significativo.

Além disso, a manutenção preventiva pode melhorar a confiabilidade do sistema como um todo. Quando os redutores funcionam de maneira eficiente e sem falhas, a produção pode fluir sem interrupções, aumentando a produtividade e a eficiência operacional. Isso é fundamental em um ambiente competitivo, onde a capacidade de atender à demanda do cliente de forma consistente pode ser um diferencial importante.

Para implementar uma estratégia eficaz de manutenção preventiva, é essencial seguir um cronograma de manutenção que inclua inspeções regulares, lubrificação, ajustes e substituições de peças conforme necessário. A documentação adequada das atividades de manutenção também é fundamental, pois permite que os operadores acompanhem o histórico do equipamento e identifiquem padrões de desgaste ou falhas recorrentes.

Além disso, a capacitação da equipe de manutenção é um fator crítico. Profissionais bem treinados são capazes de identificar problemas potenciais e realizar manutenções de forma eficaz, garantindo que os redutores operem em condições ideais. Investir em treinamento e desenvolvimento contínuo para a equipe de manutenção pode resultar em melhorias significativas na eficiência e na segurança.

Por fim, é importante ressaltar que a manutenção preventiva deve ser vista como um investimento e não como um custo. Os benefícios a longo prazo superam amplamente os custos associados à manutenção regular. Para mais informações sobre como realizar a manutenção de redutor, consulte guias e recursos especializados que podem ajudar a otimizar suas práticas de manutenção.

Em resumo, a manutenção preventiva em redutores é essencial para garantir a eficiência, segurança e durabilidade dos equipamentos. Ao adotar uma abordagem proativa em relação à manutenção, as indústrias podem reduzir custos, aumentar a confiabilidade e prolongar a vida útil dos redutores, resultando em operações mais eficientes e seguras.

Principais Tipos de Redutores e Suas Manutenções

Os redutores são componentes fundamentais em sistemas de transmissão de potência, utilizados para reduzir a velocidade de rotação e aumentar o torque. Existem diversos tipos de redutores, cada um com características específicas que os tornam mais adequados para determinadas aplicações. Neste artigo, abordaremos os principais tipos de redutores e as manutenções necessárias para garantir seu funcionamento eficiente e duradouro.

Um dos tipos mais comuns de redutores é o redutor de engrenagem cilíndrica. Este tipo utiliza engrenagens cilíndricas para transmitir potência, sendo amplamente utilizado em aplicações industriais. A manutenção de redutores de engrenagem cilíndrica envolve a verificação regular do nível de lubrificante, a inspeção de desgastes nas engrenagens e a verificação de folgas. É importante garantir que o lubrificante esteja sempre em níveis adequados, pois a falta de lubrificação pode levar ao superaquecimento e falhas prematuras.

Outro tipo popular é o redutor planetário, que utiliza um sistema de engrenagens planetárias para transmitir potência. Este tipo de redutor é conhecido por sua alta eficiência e compactação, sendo ideal para aplicações que exigem um alto torque em um espaço reduzido. A manutenção de redutores planetários deve incluir a verificação do alinhamento das engrenagens, a lubrificação adequada e a inspeção de componentes como rolamentos e eixos. A falta de manutenção pode resultar em falhas catastróficas, portanto, é essencial seguir um cronograma de manutenção regular.

Os redutores de engrenagem cônica são outra categoria importante, utilizados principalmente em aplicações que requerem mudanças de direção no movimento. Esses redutores são projetados para transmitir potência entre eixos que se cruzam em ângulos de 90 graus. A manutenção desses redutores envolve a verificação do nível de óleo, a inspeção de desgastes nas engrenagens cônicas e a verificação de folgas. A lubrificação adequada é crucial para evitar o desgaste excessivo e garantir um funcionamento suave.

Os redutores de corrente são utilizados em aplicações que exigem uma transmissão de potência mais robusta, como em guindastes e elevadores. Esses redutores utilizam correntes para transmitir potência, oferecendo uma solução eficiente para aplicações de alta carga. A manutenção de redutores de corrente deve incluir a verificação do tensionamento da corrente, a lubrificação dos elos e a inspeção de desgastes. A falta de manutenção pode levar a quebras de corrente e falhas no sistema, resultando em paradas não programadas.

Além dos tipos mencionados, existem também os redutores de parafuso sem-fim, que são conhecidos por sua capacidade de reduzir a velocidade de forma significativa. Esses redutores são frequentemente utilizados em aplicações que exigem um alto torque e uma redução de velocidade acentuada. A manutenção de redutores de parafuso sem-fim envolve a verificação do nível de lubrificante, a inspeção de desgastes nas superfícies de contato e a verificação de folgas. A lubrificação adequada é fundamental para evitar o superaquecimento e garantir a durabilidade do redutor.

Independentemente do tipo de redutor, a manutenção regular é essencial para garantir o desempenho e a vida útil do equipamento. É recomendável seguir um cronograma de manutenção que inclua inspeções periódicas, lubrificação e ajustes conforme necessário. Para obter mais informações sobre como realizar a manutenção em redutores, consulte guias e recursos especializados que podem ajudar a otimizar suas práticas de manutenção.

Além disso, a capacitação da equipe de manutenção é um fator crítico. Profissionais bem treinados são capazes de identificar problemas potenciais e realizar manutenções de forma eficaz, garantindo que os redutores operem em condições ideais. Investir em treinamento e desenvolvimento contínuo para a equipe de manutenção pode resultar em melhorias significativas na eficiência e na segurança.

Por fim, é importante ressaltar que a manutenção preventiva deve ser vista como um investimento e não como um custo. Os benefícios a longo prazo superam amplamente os custos associados à manutenção regular. Ao garantir que os redutores estejam sempre em boas condições, as indústrias podem evitar falhas inesperadas, reduzir custos operacionais e aumentar a eficiência de suas operações.

Em resumo, conhecer os principais tipos de redutores e suas manutenções é fundamental para garantir a eficiência e a durabilidade desses componentes. A manutenção regular não apenas previne falhas, mas também otimiza o desempenho e a segurança dos sistemas de transmissão de potência. Ao adotar uma abordagem proativa em relação à manutenção, as indústrias podem maximizar o retorno sobre o investimento em redutores e garantir operações mais eficientes e seguras.

Dicas Práticas para Realizar a Manutenção Preventiva

A manutenção preventiva é uma prática essencial para garantir o funcionamento eficiente e a durabilidade dos equipamentos industriais, incluindo redutores. Realizar manutenções regulares não apenas previne falhas, mas também otimiza o desempenho e a segurança dos sistemas. A seguir, apresentamos dicas práticas que podem ser aplicadas para realizar a manutenção preventiva de forma eficaz.

Uma das primeiras etapas na manutenção preventiva é a elaboração de um cronograma de manutenção. Este cronograma deve incluir todas as atividades de manutenção necessárias, como inspeções, lubrificação e substituições de peças. É importante que o cronograma seja seguido rigorosamente, pois isso garante que todas as manutenções sejam realizadas no tempo adequado. Além disso, a documentação das atividades de manutenção é fundamental para acompanhar o histórico do equipamento e identificar padrões de desgaste.

Outra dica importante é a realização de inspeções visuais regulares. Durante essas inspeções, os operadores devem verificar se há sinais de desgaste, vazamentos ou danos nos componentes do redutor. Inspecionar as partes móveis, como engrenagens e rolamentos, pode ajudar a identificar problemas antes que se tornem críticos. A detecção precoce de falhas pode evitar paradas não programadas e custos elevados com reparos.

A lubrificação adequada é um aspecto crucial da manutenção preventiva. Os redutores dependem de lubrificantes para funcionar corretamente, e a falta de lubrificação pode levar ao superaquecimento e falhas prematuras. É importante verificar regularmente o nível de lubrificante e substituí-lo conforme as recomendações do fabricante. Além disso, a escolha do lubrificante correto é fundamental. Utilize lubrificantes que atendam às especificações do fabricante e que sejam adequados para as condições de operação do redutor.

Além da lubrificação, a temperatura de operação dos redutores deve ser monitorada. O superaquecimento pode ser um sinal de problemas, como falta de lubrificação ou sobrecarga. Para isso, o uso de um termômetro industrial digital pode ser uma ferramenta valiosa. Com ele, é possível monitorar a temperatura de operação e garantir que o redutor esteja funcionando dentro das especificações recomendadas. Caso a temperatura ultrapasse os limites, é necessário investigar a causa e realizar os ajustes necessários.

Outra dica prática é a verificação do alinhamento dos componentes. Um alinhamento incorreto pode causar desgaste excessivo e falhas nos redutores. Durante a manutenção, verifique se os eixos estão alinhados corretamente e faça os ajustes necessários. Isso pode ser feito utilizando ferramentas de alinhamento específicas, que garantem que os componentes estejam na posição correta.

É fundamental também realizar a limpeza dos redutores e de seus componentes. A sujeira e a poeira podem se acumular e interferir no funcionamento adequado do equipamento. Realize limpezas regulares, removendo detritos e sujeira que possam obstruir as partes móveis. Utilize produtos de limpeza adequados e evite o uso de solventes que possam danificar os componentes.

Além disso, a capacitação da equipe de manutenção é um fator crítico. Profissionais bem treinados são capazes de identificar problemas potenciais e realizar manutenções de forma eficaz. Investir em treinamento e desenvolvimento contínuo para a equipe de manutenção pode resultar em melhorias significativas na eficiência e na segurança. A equipe deve estar ciente das melhores práticas de manutenção e das especificações dos equipamentos que estão manuseando.

Por fim, é importante ressaltar que a manutenção preventiva deve ser vista como um investimento e não como um custo. Os benefícios a longo prazo superam amplamente os custos associados à manutenção regular. Ao garantir que os redutores estejam sempre em boas condições, as indústrias podem evitar falhas inesperadas, reduzir custos operacionais e aumentar a eficiência de suas operações.

Em resumo, realizar a manutenção preventiva de forma eficaz envolve a elaboração de um cronograma, inspeções visuais regulares, lubrificação adequada, monitoramento da temperatura, verificação do alinhamento, limpeza dos componentes e capacitação da equipe. Ao seguir essas dicas práticas, as indústrias podem maximizar o desempenho e a durabilidade de seus redutores, garantindo operações mais eficientes e seguras.

Sinais de Que a Manutenção é Necessária nos Redutores

Os redutores são componentes essenciais em sistemas de transmissão de potência, e sua manutenção adequada é crucial para garantir o funcionamento eficiente e seguro das operações industriais. No entanto, mesmo com a manutenção preventiva, é importante estar atento a sinais que indicam que a manutenção é necessária. Identificar esses sinais precocemente pode evitar falhas catastróficas e custos elevados com reparos. A seguir, apresentamos alguns dos principais sinais de que a manutenção é necessária nos redutores.

Um dos primeiros sinais a ser observado é o aumento da temperatura de operação. Os redutores devem operar dentro de uma faixa de temperatura específica, e um aumento significativo pode indicar problemas, como falta de lubrificação, sobrecarga ou falhas internas. Monitorar a temperatura de operação é fundamental, e o uso de instrumentos de medição, como termômetros, pode ajudar a identificar variações. Se a temperatura ultrapassar os limites recomendados, é necessário investigar a causa e realizar a manutenção adequada.

Outro sinal importante é o ruído anormal durante a operação. Redutores que funcionam corretamente devem operar de forma suave e silenciosa. Se você notar barulhos estrondosos, rangidos ou vibrações excessivas, isso pode ser um indicativo de desgaste nas engrenagens, rolamentos ou outros componentes internos. Esses ruídos podem ser sinais de que a manutenção é necessária para evitar danos maiores. É recomendável realizar uma inspeção detalhada para identificar a origem do problema e tomar as medidas corretivas necessárias.

A presença de vazamentos de lubrificante também é um sinal claro de que a manutenção é necessária. Os redutores dependem de lubrificantes para funcionar corretamente, e vazamentos podem resultar em falta de lubrificação, levando ao superaquecimento e falhas. Verifique regularmente se há sinais de vazamentos nas juntas, selos e conexões. Se forem encontrados vazamentos, é importante reparar ou substituir os componentes afetados e reabastecer o lubrificante conforme necessário.

Além disso, a verificação do alinhamento dos eixos é fundamental. Um alinhamento incorreto pode causar desgaste excessivo e falhas nos redutores. Se você notar que o redutor está apresentando dificuldades para operar ou se há vibrações anormais, pode ser um sinal de que o alinhamento precisa ser ajustado. A realização de um alinhamento adequado pode prolongar a vida útil do redutor e melhorar seu desempenho.

Outro sinal de que a manutenção é necessária é a presença de folgas excessivas nos componentes. Folgas excessivas podem indicar desgaste nas engrenagens ou rolamentos, o que pode comprometer a eficiência do redutor. Realizar medições regulares das folgas e compará-las com as especificações do fabricante é uma prática recomendada. Se as folgas estiverem além dos limites aceitáveis, a manutenção deve ser realizada para evitar falhas futuras.

A vibração excessiva é outro sinal que não deve ser ignorado. Todos os redutores apresentam algum nível de vibração durante a operação, mas vibrações excessivas podem indicar problemas, como desbalanceamento, desgaste ou falhas nos rolamentos. A utilização de equipamentos de monitoramento de vibração pode ajudar a identificar padrões e anomalias, permitindo que a manutenção seja realizada antes que ocorra uma falha catastrófica.

Além disso, a análise de desempenho do redutor é fundamental. Se você perceber que o redutor não está entregando o torque ou a velocidade esperados, isso pode ser um sinal de que a manutenção é necessária. A análise de desempenho deve incluir a verificação de parâmetros operacionais, como velocidade, torque e eficiência. Se os resultados estiverem fora das especificações, é importante investigar as causas e realizar a manutenção adequada.

Por fim, a calibração de instrumentos de medição também é um aspecto importante a ser considerado. A calibração de equipamentos laboratoriais deve ser realizada regularmente para garantir que os instrumentos utilizados na medição de temperatura, pressão e outros parâmetros estejam funcionando corretamente. Instrumentos descalibrados podem levar a leituras imprecisas, dificultando a identificação de problemas nos redutores. Portanto, é essencial manter a calibração em dia para garantir a precisão das medições e a eficácia da manutenção.

Em resumo, estar atento aos sinais de que a manutenção é necessária nos redutores é fundamental para garantir a eficiência e a durabilidade dos equipamentos. Aumento da temperatura, ruídos anormais, vazamentos, folgas excessivas, vibrações e desempenho insatisfatório são alguns dos principais sinais que indicam a necessidade de intervenção. Ao identificar esses sinais precocemente e realizar a manutenção adequada, as indústrias podem evitar falhas catastróficas, reduzir custos operacionais e garantir operações mais seguras e eficientes.

Em conclusão, a manutenção preventiva em redutores é um componente vital para a operação eficiente e segura de sistemas industriais. Ao compreender a importância dessa prática, os diferentes tipos de redutores disponíveis, as dicas para uma manutenção eficaz e os sinais que indicam a necessidade de intervenções, as indústrias podem garantir que seus equipamentos funcionem de maneira ideal. Investir em manutenção não apenas prolonga a vida útil dos redutores, mas também minimiza custos com reparos e paradas não programadas, resultando em operações mais produtivas e seguras. Portanto, adotar uma abordagem proativa em relação à manutenção é essencial para maximizar o desempenho e a confiabilidade dos redutores em qualquer ambiente industrial.